洪家光:以心“铸魂”的大国工匠

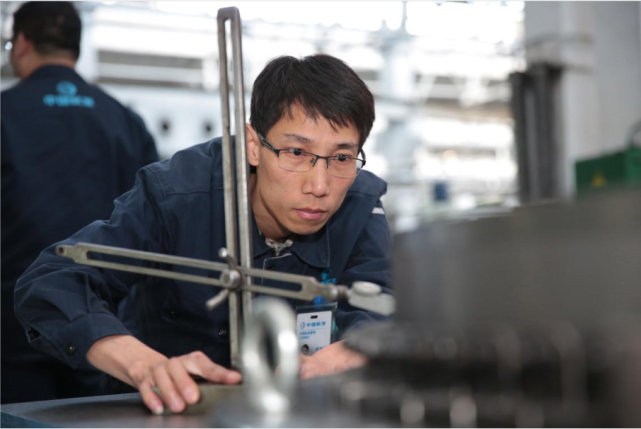

身着一套深蓝色整洁的工装,犀利的目光紧盯着旋转的零件,一双大手飞快旋转着车床摇把,进刀、车削、退刀一气呵成,任汗水肆意流淌,仍面无松懈紧握双手,他就是中国航发黎明从事航空发动机工装制造的高级技师洪家光。

在车工岗位上工作20多年来,他从一个学徒工成长为一名掌握精湛加工工具工装技能的高级技师;从一个技校生,成长为一名能独立撰写车工技能操作法的优秀模范;从一个跟师傅学技能的普通工人,成长为一名大国工匠,这些成绩离不开党组织的培养和航发事业的磨砺。

航空发动机是国之重器,在生产一线上的平凡岗位上,洪家光与团队完成百余项工装工具革新,一次次解决工装工具技术难题。

发动机是飞机的心脏,航空发动机被誉为现代工业“皇冠上的明珠”,是衡量一个国家综合国力的重要标志之一。洪家光团队加工的是用于发动机制造的工装工具产品,这些工具主要用来加工航空发动机的零部件。发动机用的零件精度要求非常高,为了在毫厘之间寻找“人生坐标”,洪家光对每一个微小尺寸都追求精益求精。他一次次观察记录,比对调整。

优秀共产党员的品格是流淌在血脉里,落实在行动上的。一次,在加工修正金刚石滚轮工具时,恰巧当时掌握此项技术的师傅生病住院,得知此事后,洪家光就主动承担起这项任务。为了提高工具加工精度,他在当时的车床无法满足加工要求的情况下,开始一项项改进,减小托盘与操作台的间隙,改造传动机构中齿轮间咬合的紧密程度;原有的刀台抗震性不强,他就重做刀台;小托盘与下面的托盘有间隙,他就想办法将小托盘固定……

四年多时间,无数次尝试,洪家光最终研发出一套用于打磨叶片砂轮的滚轮工具。这一砂轮工具被叶片加工厂使用后,加工叶片的质量得到明显提升。

洪家光心中有一个“大国工匠梦”,梦想的背后,是“航发人”代代传承的家国情怀:“国为重、家为轻,择一事、终一生”。

对党忠诚,对于洪家光来说不是抽象的而是具体的,他以一名共产党员的初心和使命,一步一个脚印的走来。如今,43岁的洪家光先后完成200多项工装工具技术革新,解决300多个工装工具技术难题。

他还积极参加企业组织的各类活动和社会实践,充分发挥党员先锋模范作用,展现出航发人为“动力强军,科技报国”而奋斗的使命。

“工匠精神是点亮自己,而共产党员更需要带动他人,作为党的二十大代表,我要扎根岗位,秉承献身航发事业的担当与责任。我深深感受到中国航发对技术技能人才成长的重视,将“人才强企”作为发展战略之一,致力为广大青年提供施展的舞台、搭建成长的阶梯、拓展进步的空间,未来,我将继续以精湛的技艺打造国之重器,为奋力跑出科研生产‘加速度’砥砺前行。”洪家光说。

李晓亮:数控铣床操作“100%”大师

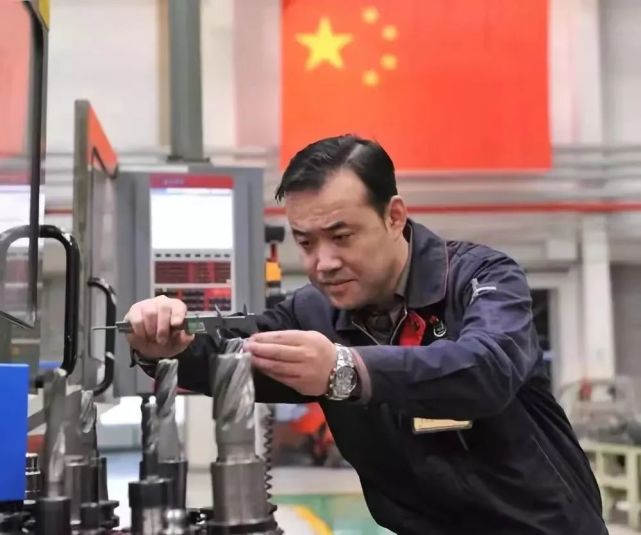

李晓亮,数控铣床操作工,1998年参加工作,负责加工的零件大多是复杂程度高、精度要求高、材料难加工的大件,品种多、项目多、机种多。参加工作以来从未发生过质量问题,全年优良品率100%,圆满完成了几乎所有军、民机种关重件的首件研制加工任务,每年完成上百件超大型关重件的加工。

2017年公司成立了以李晓亮为核心的精益团队,短短2个月的时间内,他就带领团队成员创造了2项大型钛合金长梁零件的加工神话,加工效率提高了5倍,零件质量更是达到了精品的顶级标准,创造经济价值5500余万元。

2018年2月,数控加工厂投产某型飞机钛合金整体框零件,此项零件最大外廓尺寸为3600mm×1500mm,在进行到精加工工序时,担任加工此项零件的机床出现故障,造成停产。机床完全恢复最少要半年时间。此时,该项零件已经开始了精加工,内腔90多条筋条的加工余量仅剩0.5mm。为保证零件正常加工,只能将零件从故障的机床上卸下,换产到其它设备。如此之大的零件、如此之小的加工余量、产品价值之昂贵,质量风险、加工压力超出想象。接到任务后,李晓亮便带领团队成员认真分析零件状态,制定找正方法、研究余量协调方案。很多人并不相信,加工难度如此巨大的零件,可以有人做出来。李晓亮利用熟练掌握的先进的数控在线检测技术,对零件内腔全部筋条、腹板余量进行反复检测,并反复通过检测数据逐一分析,反复调整后,确定了加工基准。在团队的共同努力下,此零件顺利完工,零件整体加工质量更是达到了精品质量状态,大量减少了后续钳工打磨补加工,创造了几乎不可能完成的神话,为公司避免经济损失800余万元。同时,他还总结了《大型钛合金框类零件自由状态装夹方法》,在生产线上推广应用。

2015年李晓亮带领攻关团队,攻克了大型钛合金壁板的合格率低、加工效率低等技术难题,通过改变加工方法,调整工艺方案后零件合格率达到100%,加工效率提升3倍以上。直接经济效益650余万元。2017年,他成功组织实现了某关键件数控三主轴同步加工,填补了企业空白,同时攻克了3项行业内技术难题,直接经济效益612余万元。

在创新创效方面他也注重积累,先后总结推广了《三主轴数控机床同步加工的操作方法》《钛合金长梁类零件自由状态装夹方法》、《数控机床姐妹刀的互换方法》《数控在线测量技术在实际加工中的放错检测方法》《大型钛合金框类零件自由状态装夹方法》。先后获得3项发明专利授权,另有3项成果正在专利申报过程中。为公司编制了15000余字的《数控铣工标准作业流程》,11项大型钛合金零件的《标准作业指导书》。

栗生锐:“零差错”的精密匠人

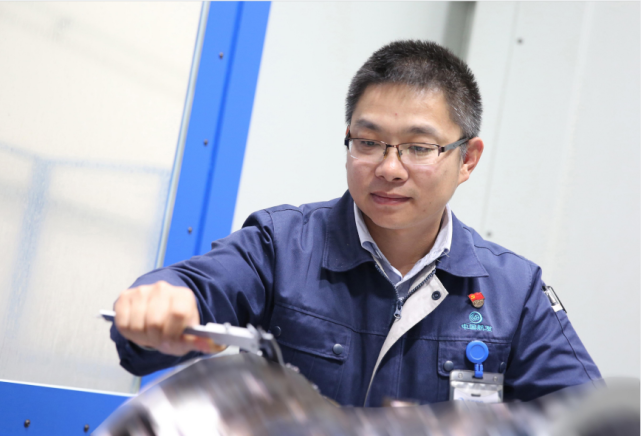

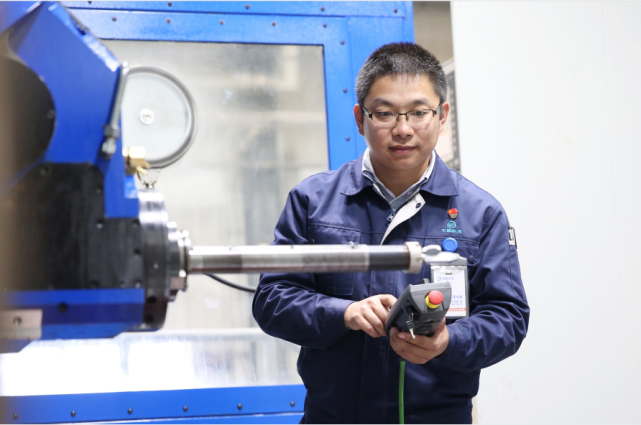

栗生锐参加工作之初,就立下恒心——“要做动力强国之路的铺路石”。然而一次工作失误,刀具在零件表面划出一道深深的刻痕,那道刻痕仿佛是刻在了他的心里,他日复一日勤学苦练,虚心向老师傅求教,吃透数控加工技巧和工艺,钻研前沿技术,短短几年时间,他练就了一身本领,用手摸能感知零件表面误差和变化,用耳朵能听出加工中的细微异常,用眼睛能判断出是对还是错,就像一部机器,连续20年未再出过一件废品。从一名普通工人成长为了航空发动机数控加工领域技术技能复合型领军人才。

攀上数控加工巅峰之后,栗生锐思考的是“航空发动机需要更多的高技能人才”。栗生锐每天穿梭于几十台大型数控加工设备之间,进行多元化的传帮带、新件研制、技术攻关、数控设备功能开发及数字化生产线技术优化。总结了大悬伸刀具切削加工要领等60多项绝招绝技,编制了多种设备和零件加工操作说明书,编撰出版《航空发动机典型零件加工技巧解析》,开发《无人干预加工技术》等多项精品课程。

他热心无私,将自己多年积累的技术技能毫无保留地传授给他人,经他指导培训的选手,其中1人获全国技术能手称号,15名选手在国家各级技能竞赛参赛名列前茅。2011年起,栗生锐先后被聘为公司及行业培训讲师,累计授课120余次。通过国家级技能大师工作室这一平台,带领工作室成员,承接各级技能竞赛,开发校企合作项目,面向行业和社会培养数控加工高技能人才2000余人次。

“要让飞机都装上动力强劲的‘中国心’”,栗生锐时刻牢记航发人肩负的责任和使命,不忘初心,砥砺前行,以精湛的技艺打造国之重器,成为“知识型、技能型、创新型”人才典范,展示了新一代航发人的精神风采,为新时期产业工人树起了一面旗帜。

(来源:大赛组委会办公室)

*本网站有关内容转载自合法授权网站,如果您认为转载内容侵犯了您的权益,

请您来信来电(024-23187042)声明,本网站将在收到信息核实后24小时内删除相关内容。